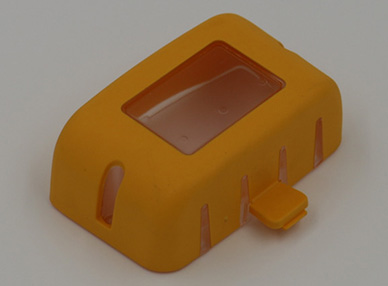

在注塑成型工藝中,射出系統是實現塑膠制品高效、精準成型的“心臟”。它負責將熔融塑料注入塑膠模具,直接決定制品的質量和生產效率。了解射出系統的工作原理,不僅能優化注塑成型流程,還能提升產品一致性和市場競爭力。本文將深入解析射出系統在注塑成型中的核心作用及其工作機制。

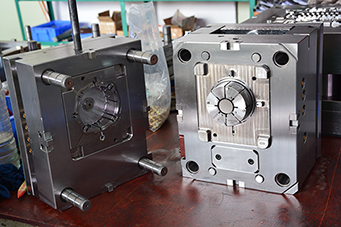

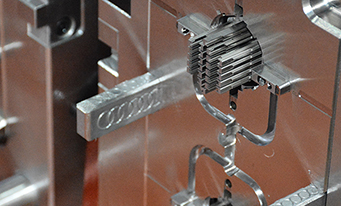

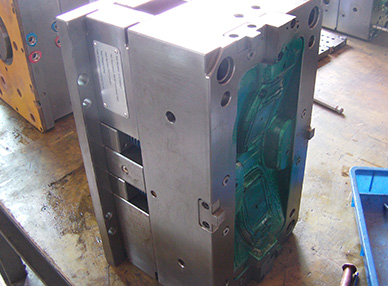

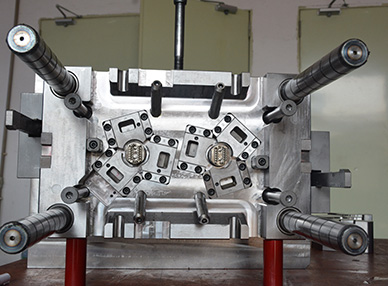

射出系統主要由料筒、螺桿、噴嘴和驅動裝置組成,其核心任務是將塑料顆粒加熱熔融后,以高壓注入塑膠模具的型腔。首先,塑料顆粒從料斗進入料筒,通過加熱裝置升溫至熔融狀態,通常溫度控制在180-300℃,具體取決于材料如ABS、PP或PC的特性。螺桿在料筒內旋轉和移動,將熔融塑料向前推送,同時通過剪切力和熱量確保材料均勻熔化。

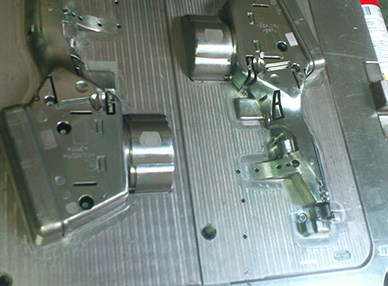

在注塑成型過程中,螺桿不僅是混合和輸送裝置,還起到精確計量作用。熔融塑料在螺桿前端積聚,形成一定體積后,螺桿迅速前推,通過噴嘴將塑料高壓注入塑膠模具。注射壓力通常在50-150 MPa之間,需根據塑膠模具結構和制品復雜度調整,以避免填充不足或飛邊等缺陷。噴嘴設計也至關重要,需確保流道順暢,防止材料降溫凝固。

射出系統的工作效率直接影響注塑成型周期。快速注射可縮短周期,但需平衡壓力和速度,避免內應力或氣泡影響制品質量。

為確保射出系統穩定運行,需關注以下要點:

1. 選用高耐磨螺桿和料筒,適應不同塑料的腐蝕性;

2. 定期清理噴嘴,防止堵塞;

3. 通過CAE模擬優化注射參數,預測塑膠模具填充行為。

射出系統是注塑成型成功的關鍵,其高效運行依賴于精準的材料處理、壓力控制和模具配合。通過科學優化和維護,企業可實現高質量、高效率的注塑成型生產。如需專業注塑成型解決方案,歡迎聯系我們,助您打造卓越塑膠制品!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 射出系統在注塑成型中是如何工作的?

- 常見的帶螺紋的塑件脫模方式有哪些?

- 生物聚合物如何增強注塑成型的可持續性

- 如何在注塑成型中實現高光澤度?

- 如何選擇適合您塑膠模具的正確脫模系統