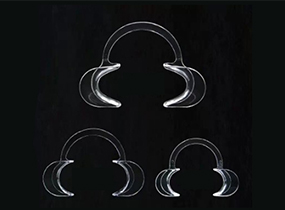

在注塑成型領域,混色問題是一項長期存在的挑戰,尤其是在從深色材料(如黑色塑料)切換至白色或透明材料時,機臺清洗不徹底常導致產品顏色暗沉、出現黑點或雜質,顯著增加廢品率。作為擁有20年注塑成型經驗的從業者,我深知這一問題對高透明度產品(如PC、PMMA制品)的品質影響尤為嚴重,可能引發客戶投訴并推高生產成本。本文旨在分析注塑成型混色問題的成因,提出切實可行的解決方案,協助注塑廠商優化清洗流程、減少不良品,提升生產效率與產品質量。

一、混色問題的成因與影響

1. 混色問題的來源

在注塑成型過程中,從深色材料(如含炭黑的黑色ABS或PC)切換至白色或透明材料時,混色問題尤為突出。以下是主要原因:

· 螺桿與炮筒殘留:深色色母因高附著力,易殘留在螺桿、炮筒內壁或死角,常規清洗難以徹底去除。

· 熱流道與噴嘴污染:熱流道系統的復雜結構或噴嘴的狹窄通道易積聚深色料,部分殘留物在高溫下碳化,加劇清洗難度。

· 材料特性差異:深色料與白色/透明料的基材(如PP、PC、PMMA)在流動性或熱穩定性上存在差異,影響殘留物的沖刷效果。

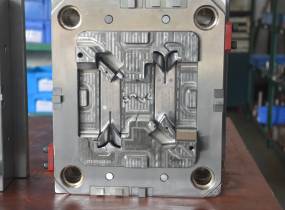

· 模具死角:模具型腔或流道的死角可能滯留深色料,持續污染后續產品。

· 料斗與環境污染:料斗、干燥系統或車間環境中殘留的深色料顆粒,可能通過交叉污染影響白色/透明料。

2. 混色問題的影響

混色問題對白色或透明產品的外觀與性能產生顯著負面影響:

· 顏色偏差:產品出現發黃、發灰或暗沉現象,透明度無法達到客戶要求。

· 表面缺陷:深色料殘留導致黑點或條紋,嚴重影響產品美觀。

· 廢品率升高:不良品率可能達到5-10%,增加材料與人工成本。

· 生產效率降低:頻繁清洗與返工延長停機時間,影響交貨周期。

· 客戶滿意度下降:外觀缺陷可能引發退貨或投訴,損害企業信譽。

二、解決方案:優化清洗與預防混色

基于20年注塑成型經驗,以下解決方案從清洗材料、工藝優化、模具維護及生產管理等方面入手,旨在有效降低注塑成型混色問題,減少白色或透明產品的不良率。

1. 優化清洗材料與工藝

· 選擇適宜清洗材料:

o 推薦使用專業清洗化合物(如Purgex、Asaclean),其高流動性與熱穩定性專為清除色母與碳化物設計,清洗效率優于普通PP或PE。

o 優先選用與白色/透明料基材相近的清洗料(如PC基清洗料用于PC透明料),以減少材料不兼容導致的殘留。

· 優化清洗工藝:

o 高溫高流量清洗:將炮筒溫度提高10-15°C(確保在材料耐溫范圍內),螺桿轉速設為50-70%最大轉速,背壓控制在0.5-1 MPa,快速沖刷殘留物,持續3-5分鐘。

o 低速深層清洗:將螺桿轉速降至20-30%,背壓提高至2-3 MPa,延長清洗料在螺桿內的停留時間,清除死角殘留,持續5-10分鐘。

o 短射清洗:通過分次短射(short shot)注入清洗料,清除噴嘴與熱流道內的殘留物。

o 重復上述步驟2-3次,直至排出料條無深色痕跡。

· 清洗料用量:建議使用3-5倍炮筒容量的清洗料,確保充分沖刷。

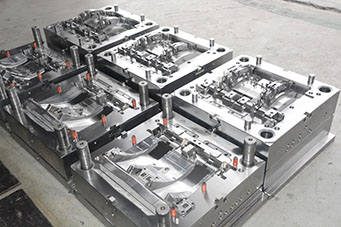

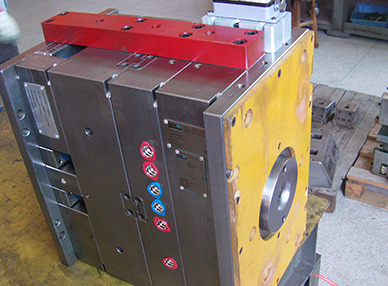

2. 模具與熱流道系統維護

· 熱流道系統:

o 拆卸熱流道噴嘴,檢查并清理內部死角,使用專用清洗劑或超聲波清洗設備去除殘留物。

o 清洗時適當提高熱流道溫度(較正常生產高5-10°C),延長沖洗時間以提升效果。

· 模具表面:

o 使用異丙醇或專業模具清洗劑擦拭模具型腔與流道,必要時拆卸模具進行超聲波清洗,確保無深色料殘留。

· 噴嘴與進料口:

o 拆卸噴嘴,使用鋼絲刷或專用工具清理積聚的深色料或碳化物。

3. 快速換模與流程優化

· 預清洗準備:

o 在深色料生產結束前10-15分鐘,適當降低炮筒溫度,減少材料碳化,降低后續清洗難度。

· 標準化清洗流程:

1. 排空深色料,切換至清洗料。

2. 執行高溫高流量清洗與低速深層清洗,重復2-3次,直至料條干凈。

3. 單獨清洗模具、熱流道與噴嘴。

4. 注入少量白色/透明料,試生產5-10件產品,檢查品質。

· 縮短停機時間:

o 配備快速接頭與模具拆卸工具,培訓操作人員熟練掌握清洗流程,將換模與清洗時間控制在30-60分鐘。

· 定期維護:

o 每季度或半年對螺桿、炮筒與熱流道進行深度清洗,拆卸螺桿檢查并清除長期累積的碳化物。

4. 預防交叉污染

· 料斗與干燥系統:

o 徹底清洗料斗、干燥機與輸送管道,使用壓縮空氣吹掃,必要時以溶劑擦拭。

o 為白色/透明料配置專用料斗與輸送系統,減少交叉污染風險。

· 車間環境控制:

o 使用專用吸塵設備清理機臺周圍,控制車間粉塵,防止深色料顆粒污染。

5. 驗證清洗效果

· 試生產驗證:

o 清洗完成后,注入少量白色/透明料,生產5-10件產品,在強光下檢查是否存在黑點或顏色暗沉。

· 色差檢測:

o 使用色差儀(基于CIELAB標準)測量產品顏色,確保與標準白色/透明料一致(ΔE < 1.0)。

· 顯微檢查:

o 對首批產品進行顯微鏡檢查,確認無微小深色顆粒或雜質。

6. 長期預防措施

· 優化材料選擇:

o 與色母供應商協作,選擇低殘留、易清洗的深色色母,減少炭黑比例或采用高分散性色母。

· 設備設計優化:

o 評估螺桿、炮筒與熱流道設計,優化幾何結構以減少死角。

· 生產計劃調整:

o 盡可能將深色料安排在白色/透明料之前生產,降低清洗難度。

o 對于頻繁換色的場景,考慮投資專用機臺或熱流道系統,分別處理深色與淺色料。

· 定期維護計劃:

o 每季度進行一次螺桿與炮筒的深度清洗,防止碳化物長期累積。

三、經驗總結:現場實踐是解決之道

在注塑成型行業從業20年,我深知混色問題雖復雜,但通過系統的方法與現場實踐,能夠顯著改善生產效果。以下是幾點心得:

· 深入現場:理論分析固然重要,但實際操作更關鍵。深入車間,觀察機臺、模具與材料的狀態,才能精準定位問題根源。

· 持續改進:每次換色后記錄清洗用料量、耗時與效果,分析數據,優化流程,逐步縮短清洗時間。

· 團隊協作:培訓操作人員熟練掌握清洗與換模技能,與材料供應商和設備廠商保持溝通,共同應對技術挑戰。

· 技術投資:適當投入先進設備(如超聲波清洗機或具備自動清洗功能的注塑機),可進一步提升效率與品質。

通過科學的方法與嚴謹的執行,注塑廠商能夠有效降低混色問題的影響,穩定白色與透明產品的生產質量。

注塑成型混色問題對白色與透明產品的生產構成挑戰,但通過優化清洗材料、工藝、模具維護與生產管理,可顯著減少不良品率,提升生產效率。本文基于20年行業經驗總結的解決方案,旨在為注塑廠商提供實用參考。若您在注塑成型中遇到具體難題,建議結合現場實際情況進一步優化,持續改進工藝以應對挑戰。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 如何有效應對白色與透明產品生產中的混色問題

- 如何在注塑成型中優化冷卻時間?

- 射出系統在注塑成型中是如何工作的?

- 常見的帶螺紋的塑件脫模方式有哪些?

- 生物聚合物如何增強注塑成型的可持續性