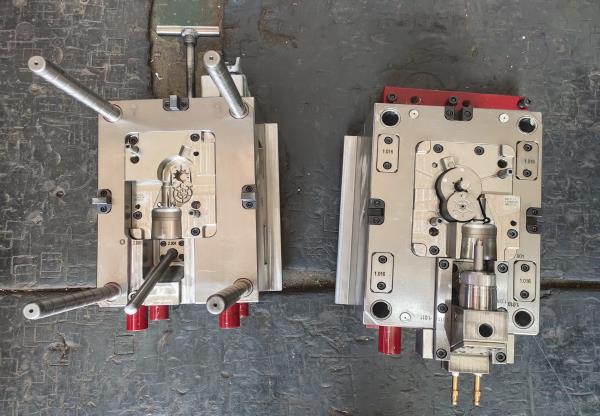

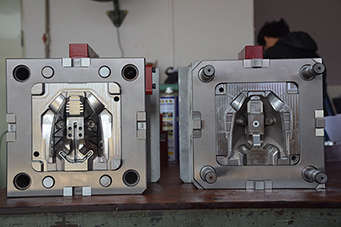

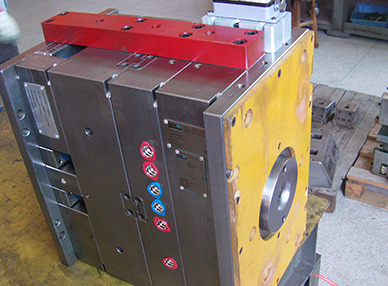

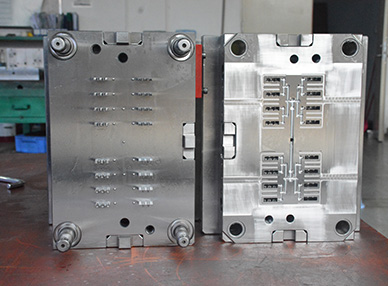

在塑膠模具生產中,套啤模具因其復雜工藝和高精度要求,常用于雙色或多材質塑件的成型。然而,模具開裂是影響塑膠模具壽命和產品質量的常見問題,不僅導致生產中斷,還增加維護成本。本文將分析塑膠套啤模具開裂的主要原因,并提供實用對策,助力企業提升塑膠模具穩定性和生產效率。

一、開裂原因分析

1. 材料應力過大:套啤模具在塑膠模具成型中承受硬膠和軟膠的交替注射,高壓和溫差導致模具內部應力集中,尤其在尖角或薄壁區域,易引發裂紋。例如,某雙色手柄模具因應力分布不均,開裂率高達10%。

2. 模具材料選擇不當:若塑膠模具選用低強度鋼材(如P20),難以承受套啤工藝的反復沖擊和熱循環,易導致疲勞開裂。

3. 設計缺陷:流道或冷卻系統設計不合理,導致塑膠模具局部過熱或冷卻不均,熱應力誘發裂紋。澆口位置不當也可能增加注射壓力,加劇開裂風險。

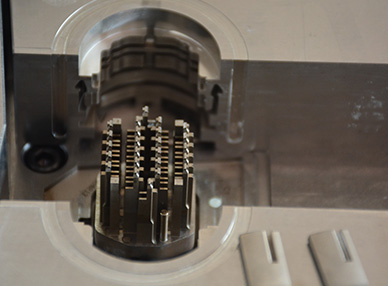

4. 加工精度不足:塑膠模具加工中,若型腔表面存在微小缺陷或公差超標,模具在高壓注射下易產生裂紋起點。

5. 操作不當:注塑參數設置不合理,如注射壓力過高或模具未充分預熱,會加劇塑膠模具應力,導致開裂。

二、實用對策

1. 優化模具設計:通過CAE模擬分析塑膠模具應力分布,優化流道和冷卻系統,確保溫度均勻。增加圓角設計,減少尖角應力集中。例如,某企業優化冷卻通道后,塑膠模具開裂率降低至2%。

2. 選用高性能材料:優先選擇高韌性、高耐磨的模具鋼,如S136或NAK80,增強塑膠套啤模具抗疲勞能力。對于高腐蝕性塑料,添加表面硬化涂層可進一步延長模具壽命。

3. 提升加工精度:采用高精度CNC和EDM加工,確保塑膠模具型腔表面粗糙度達Ra0.02μm以下,減少裂紋起點。嚴格控制公差在±0.005mm以內。

4. 優化注塑參數:根據材料特性,調整注射壓力(建議80-120 MPa)和模具溫度(50-100℃),避免過高壓力或溫差。預熱塑膠模具至適宜溫度,降低熱應力。

5. 加強維護管理:定期檢查塑膠模具型腔和滑塊,清理殘料和油污,防止微小損傷演變為裂紋。建立模具使用記錄,及時更換磨損部件。

三、案例分享

某汽車零部件企業生產的雙色塑件,因塑膠套啤模具頻繁開裂,導致停產損失。通過改進模具鋼材至S136,優化流道設計,并降低注射壓力10%,模具壽命延長至80萬次,開裂率降至0.3%,生產效率提升20%。

塑膠套啤模具開裂問題可通過科學設計、高品質材料和精準工藝有效解決。企業需從設計到生產全鏈條優化,確保塑膠模具穩定運行。如需專業塑膠模具解決方案,歡迎聯系我們,助您實現高效生產!

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 塑膠套啤模具開裂原因和對策?

- 合適的模具廠家該如何選擇

- 什么是多腔模具中的流道平衡?

- 精密塑膠模具測試的典型應用場景有哪些?

- 如何有效應對白色與透明產品生產中的混色問題