包膠模具是一種將硬質基材與軟質材料巧妙結合的模具技術,因其能夠兼顧強度與舒適性,廣泛應用于汽車零部件、電子產品外殼以及醫療器械等領域。其設計質量不僅直接影響產品的功能性和美觀度,還與生產效率和成本控制息息相關。本文將深入探討包膠模具設計的核心原則,并通過實際案例和未來趨勢分析,為從業者提供全面的指導,幫助他們優化設計流程,打造更具競爭力的產品。

1. 材料選擇與匹配

材料的選擇是包膠模具設計的基礎,直接決定了產品的耐用性與使用體驗。以下是幾個關鍵考量:

· 化學相容性:硬質材料(如PC、ABS)與軟質材料(如TPU、硅膠)之間需具備良好的化學相容性,以確保兩者在注塑過程中能夠牢固粘接。例如,ABS與TPU的組合因其優異的粘接性和韌性,常用于制造耐沖擊的零部件。

· 物理特性匹配:需關注材料的熱膨脹系數、收縮率以及硬度差異。例如,若兩者的收縮率差異過大,可能導致冷卻后出現翹曲或分層現象。

· 環境適應性:根據產品使用場景選擇耐高溫、耐腐蝕或環保型材料,以滿足特定需求。

2. 結構設計要點

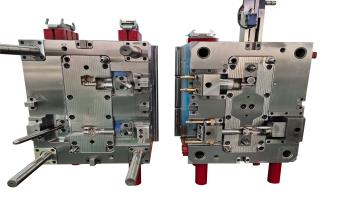

結構設計是包膠模具成功的關鍵,決定了硬軟材料的結合強度和生產可行性。

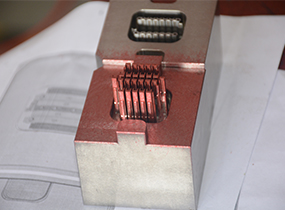

· 嵌合優化:通過設計凹槽、凸點或波浪形嵌合結構,增加機械咬合力。例如,在硬質基材上預留燕尾槽,可顯著提升軟質材料的附著力,防止剝離。

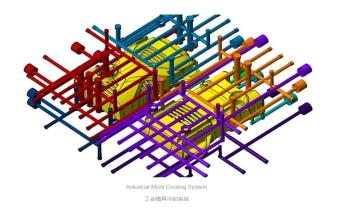

· 流道與排氣設計:流道布局需確保軟質材料在注塑時能夠均勻填充模具,避免局部缺料。同時,合理設置排氣孔可有效排除空氣,減少氣泡或燒焦缺陷。

· 脫模設計:考慮軟質材料的柔性特點,適當調整脫模斜度,避免產品在脫模時變形或撕裂。

3. 精度與公差控制

高精度的模具設計是確保產品一致性和裝配性的保障。

· 尺寸精度:模具的公差需嚴格匹配產品規格,尤其是在多部件裝配場景中,過大的公差可能導致裝配失敗。

· 表面處理:根據產品需求選擇拋光、噴砂或紋理處理。例如,醫療器械外殼常需高光拋光以提升質感,而工具手柄可能需要紋理表面以增加摩擦力。

· 模具耐用性:選用高強度鋼材并進行表面硬化處理,以延長模具壽命,減少維護成本。

實際應用案例

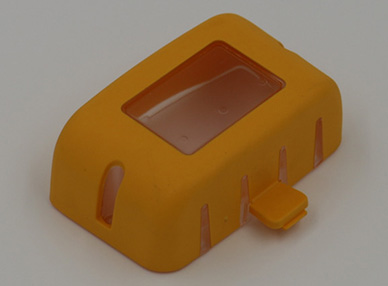

以一款汽車門把手的設計為例,設計團隊采用了包膠模具技術。硬質PC基材提供了結構支撐,而外部包覆的軟質TPE層則提升了握持舒適度。在設計中,團隊通過在PC基材上增加微型凸點結構,增強了與TPE的結合力。注塑過程中,優化的流道設計確保TPE均勻覆蓋,避免了常見的溢料問題。最終產品不僅通過了耐久性測試,還因其出色的手感和外觀贏得了市場好評。

設計中的常見挑戰與解決方案

· 挑戰1:材料分層

解決方案:在模具設計中增加預熱環節,提升硬質基材表面的溫度,促進與軟質材料的粘接。

· 挑戰2:注塑缺陷

解決方案:通過CFD(計算流體力學)模擬優化流道,減少渦流和氣泡的產生。

· 挑戰3:成本控制

解決方案:在滿足性能的前提下,優先選擇性價比高的材料組合,并優化模具結構以減少加工工序。

未來發展趨勢

隨著技術進步和市場需求變化,包膠模具設計正迎來新的機遇:

· 可持續材料:生物基塑料和可回收材料的引入,不僅降低環境負擔,還能滿足消費者對綠色產品的需求。

· 數字化賦能:CAD/CAE模擬技術使設計師能夠在虛擬環境中驗證模具性能,縮短開發周期。智能制造的普及則進一步提升了生產精度和效率。

· 個性化定制:3D打印技術的結合,使得小批量、多樣化的包膠模具生產成為可能,滿足細分市場。

包膠模具設計是一項兼具技術性與創造性的工作,需要在材料選擇、結構優化和精度控制等方面精益求精。通過遵循本文介紹的設計原則,并結合實際案例的啟發,從業者能夠有效提升產品質量與生產效率。

- 雙色模具注塑制作的注意事項

- 雙色模具注塑加工工藝

- 模具的維護保養怎么做呢?

- 注塑模具加工中的收縮痕該如何避免呢?

- 哪些因素會影響塑膠模具的壽命呢?

- 注塑成型常見問題?充填不足

- 注塑成型常見問題之氣泡

- 注塑成型常見問題之翹曲、變形

- 注塑成型常見問題之燒傷

- 注塑成型常見問題之龜裂

- 雙色模具注塑和二次注塑有什么區別

- 雙色注塑模具如何更換原料

- 2018年模具行業發展前景方向分析

- 如何確定塑膠模具進膠口的進膠方式

- 好的雙色模具應該使用什么技術與設備呢?

- 包膠模具設計原則與實用指南

- 銘洋宇通:以客戶為中心,匠心鑄就卓越模具

- 塑料模具材料有哪些?

- 3D 打印如何徹底改變您的模具制造工藝?

- 塑膠套啤模具開裂原因和對策?